在工業4.0浪潮席卷全球的背景下,我國泵業作為傳統制造業的重要組成,正面臨轉型升級的關鍵時期。打造泵業智能工廠標準,不僅是推動單個企業提質增效的必然選擇,更是加快整個產業集群向高端化、智能化、綠色化升級的戰略抓手。這需要從程序與系統開發層面系統謀劃、協同推進。

一、智能工廠標準體系的框架構建

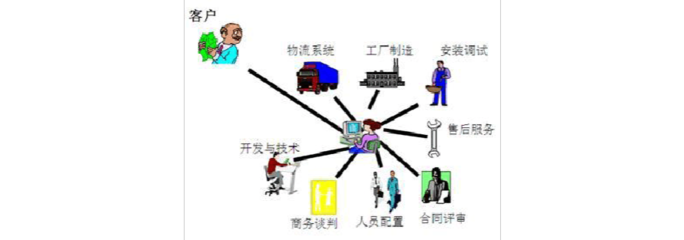

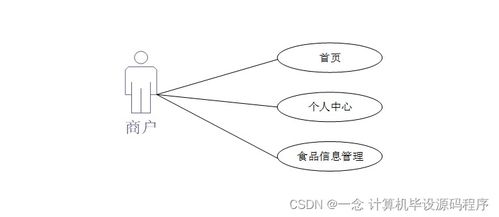

智能工廠標準體系應以泵產品全生命周期為主線,覆蓋設計、生產、物流、銷售與服務等環節。在程序與系統開發層面,標準體系應著重明確以下核心模塊:

- 基礎層標準:包括統一的設備互聯互通協議(如OPC UA在泵業的應用規范)、數據采集與接口標準、工廠網絡與信息安全標準。這確保了不同廠家、不同年代的設備與系統能夠“說同一種語言”,是智能化的數據基石。

- 平臺層標準:建立泵業特色的工業互聯網平臺參考架構。規定數據中臺、業務中臺的技術要求,實現生產數據、工藝知識、設備狀態的統一管理與模型化。開發基于微服務架構的應用開發標準,提升系統靈活性與可擴展性。

- 應用層標準:針對泵業關鍵場景,制定智能應用的功能與性能標準。例如,智能鑄造/加工單元的控制程序規范、基于數字孿生的泵體水力性能仿真與測試系統開發指南、遠程運維與預測性維護系統的數據交互標準等。

二、關鍵程序與系統開發的實施重點

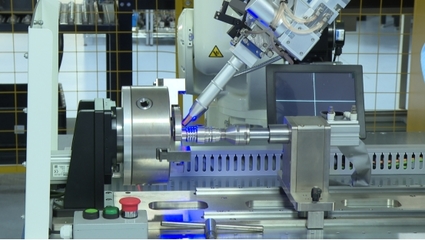

- MES/MOM系統的深度定制與集成:開發適應泵業多品種、小批量、工藝復雜的制造執行系統(MES)或制造運營管理(MOM)系統。重點在于與CAD/CAPP(計算機輔助工藝規劃)的集成,實現從設計模型到加工指令的自動轉化;與PLC、數控機床的緊密對接,實現作業指令的精準下發與執行反饋。

- APS高級排產系統的算法優化:針對泵業原材料(如鑄件)供應周期長、生產工序復雜的特點,開發具有行業適應性的高級計劃與排產(APS)系統。核心是嵌入優化算法(如約束規劃、遺傳算法),綜合考慮訂單交期、設備能力、物料齊套等因素,實現全局最優的動態排程。

- 全流程質量追溯系統開發:構建基于單一產品標識(如二維碼/RFID)的質量數據鏈。從鑄件入場檢驗、機加工尺寸測量、裝配測試到性能試驗,所有質量數據自動關聯綁定。開發數據分析模塊,實現質量問題的快速定位與工藝參數的反向優化。

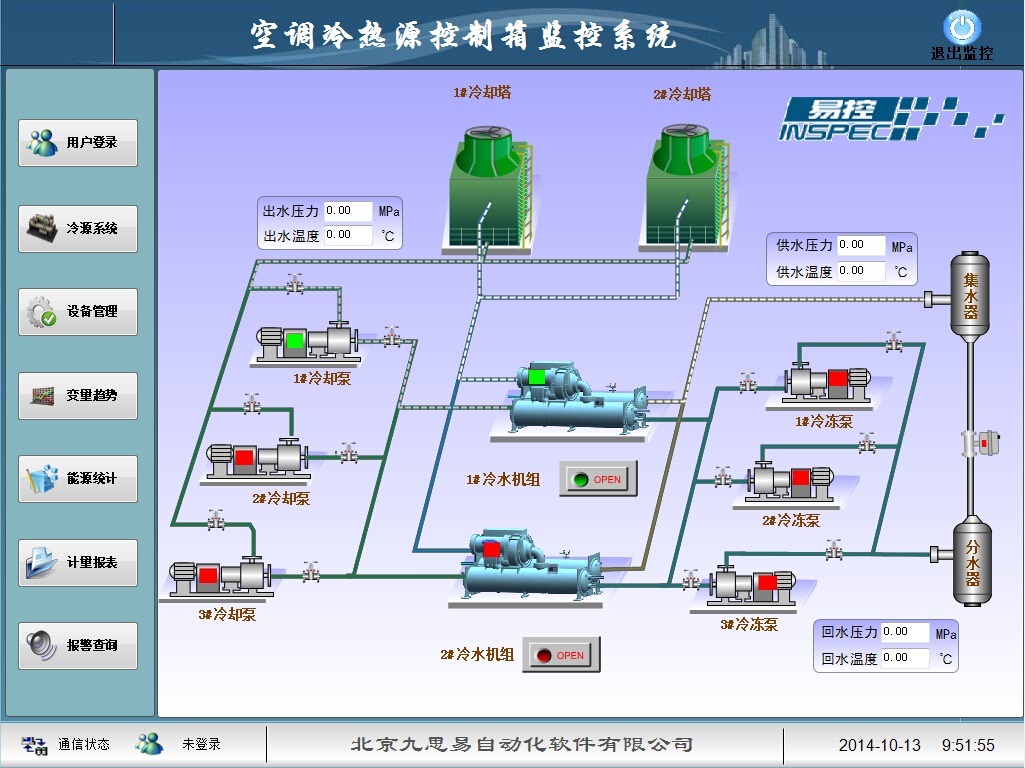

- 能源管理與優化系統:泵是能耗大戶,智能工廠需開發專門的能源監控與優化系統。通過實時采集關鍵耗能設備(如熔煉爐、大型機床、測試臺)數據,建立能耗模型,程序自動給出避峰就谷生產、參數優化等節能策略。

三、以標準引領產業集群協同升級

單個企業的智能工廠建設是“點”,產業集群的升級是“面”。程序與系統的開發必須著眼于產業鏈協同。

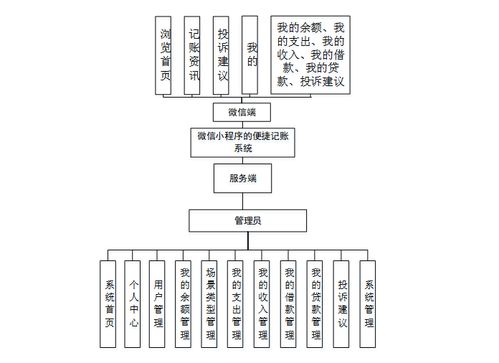

- 供應鏈協同系統:開發集群共享的供應鏈協同平臺,統一數據標準,實現從訂單、產能、庫存到物流信息的實時共享與可視。龍頭企業可通過平臺向配套企業釋放生產計劃,帶動上下游同步提升信息化水平。

- 共享制造與服務平臺:鼓勵開發支持產能共享、設備租賃、技術服務的平臺型系統。中小企業可通過平臺獲取先進的仿真分析、遠程檢測等服務,降低智能化門檻。

- 人才與知識共享程序:開發在線培訓、工藝知識庫、專家診斷等應用系統,將龍頭企業的智能制造成熟經驗轉化為標準化的數字工具與課程,在集群內擴散賦能。

四、推進策略與保障措施

- 政產學研用協同:政府引導,行業協會牽頭,聯合龍頭企業、高校院所及軟件開發商,成立泵業智能制造標準工作小組,共同研制并推廣標準。

- 試點示范與迭代完善:選擇基礎好的企業作為智能工廠標準應用的試點,在程序開發與系統實施中檢驗標準的可行性,并持續反饋優化,形成“標準-實施-修訂”的閉環。

- 培育行業解決方案供應商:鼓勵軟件企業深入泵業工藝,開發行業通用的標準軟件模塊和解決方案,降低企業個性化定制的成本和風險。

打造泵業智能工廠標準,核心在于通過統一、開放、協同的程序與系統開發,打破信息孤島,沉淀行業知識,重塑生產模式。這不僅是技術的革新,更是生產關系和產業生態的深刻變革。唯有以標準為引領,以系統為支撐,方能驅動泵業產業集群整體躍升,在全球高端制造競爭中占據主動,實現從“泵業大國”到“泵業強國”的質變。